Dans un contexte économique où la pression sur la rentabilité n’a jamais été aussi forte, le secteur de la plasturgie en France doit naviguer à travers un ensemble complexe de défis. Entre la hausse des coûts des matières premières, les exigences réglementaires environnementales de plus en plus strictes, une concurrence internationale féroce, et la nécessité impérative d’améliorer l’efficacité énergétique, les industriels se trouvent à un carrefour crucial. Cet article vise à explorer ces défis, avec un focus particulier sur l’optimisation de l’efficacité énergétique, essentielle pour assurer la pérennité et la compétitivité des entreprises du secteur.

Le poids croissant des matières premières

Les matières premières représentent une part substantielle des coûts de production dans la plasturgie. Selon Polyvia, les polymères comme le PET Bottle Grade ont augmenté de 129,1% entre janvier 2021 et septembre 2022 (1). Face à cette fluctuation, les entreprises doivent négocier des contrats d’approvisionnement plus flexibles et diversifier leurs sources d’approvisionnement. Comprendre ces dynamiques et anticiper les tendances sur les marchés internationaux devient crucial pour maintenir les marges bénéficiaires.

Innovation réglementaire et exigences environnementales

Avec l’intensification des réglementations environnementales, notamment autour de l’usage des plastiques à usage unique avec la loi AGEC, les entreprises de plasturgie doivent s’adapter rapidement. Toutefois, loin d’être perçue comme une simple contrainte, cette évolution présente aussi une opportunité. En innovant dans des matériaux plus durables et en intégrant des processus de recyclage efficaces, les entreprises peuvent non seulement respecter les normes en vigueur mais également attirer une clientèle de plus en plus sensibilisée aux enjeux écologiques.

Concurrence internationale, une pression constante

La globalisation a élargi le champ de la concurrence, exposant le marché français aux produits asiatiques et américains souvent à moindre coût. Toujours selon Polyvia, les importations de produits plastiques ont bondi de 19% en valeur entre 2019 et 2023 (2). Pour rester compétitives, les entreprises françaises doivent se démarquer par la qualité et la fiabilité, tout en optimisant leurs coûts de production. Il s’agit d’un équilibre délicat, mais atteignable par l’innovation technologique et l’amélioration de l’efficacité des processus industriels.

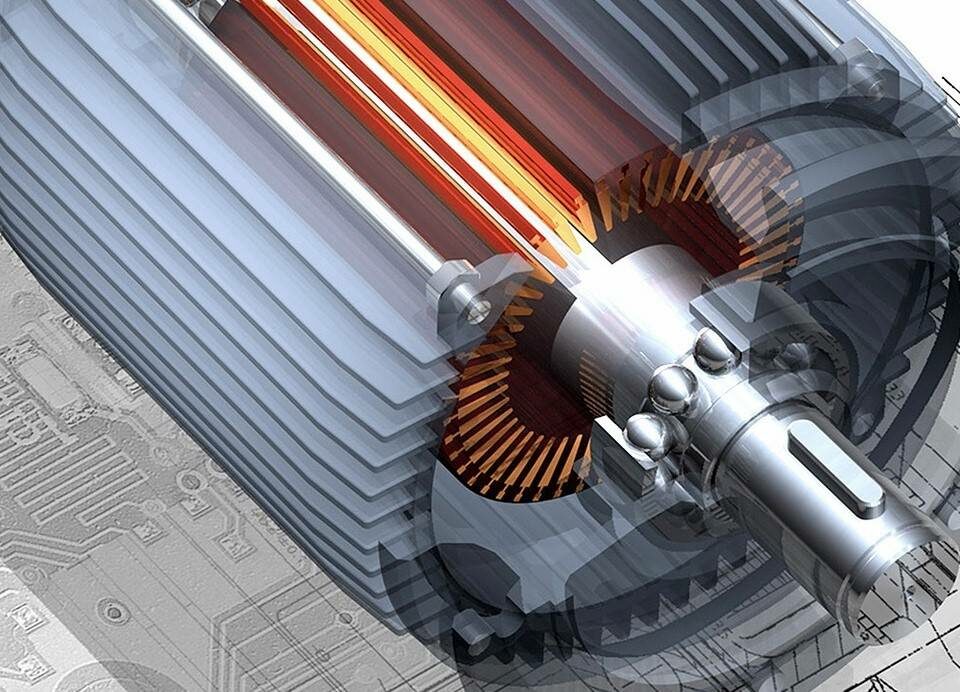

L’efficacité énergétique, levier incontournable de compétitivité

Parmi les facteurs critiques influençant la rentabilité, l’efficacité énergétique se distingue comme un levier essentiel. En effet, l’industrie plastique se distingue par sa très forte consommation d’énergie, estimée à 7,9TWh (3). Dans un contexte où les coûts énergétiques grimpent, l’analyse fine des données de consommation énergétique devient indispensable. Les technologies de Manufacturing Execution Systems (MES), dotées de modules de gestion énergétique, offrent aujourd’hui un outil puissant pour surveiller et optimiser la consommation d’énergie.

En intégrant ces solutions, les entreprises peuvent non seulement réduire leurs coûts d’énergie, mais également améliorer la qualité et réduire les délais de production. Par exemple, l’intégration d’un système MES permet de détecter en temps réel les inefficacités énergétiques et d’ajuster les paramètres de production en conséquence. Cela se traduit par une réduction significative des gaspillages énergétiques, qui peut atteindre jusqu’à 30 % dans certains cas. Mieux encore, cette optimisation contribue à réduire les émissions de CO2, renforçant ainsi l’engagement écologique des entreprises.

Conclusion: Fixer le cap pour un avenir durable

En finalité, le secteur de la plasturgie, malgré les défis imposés par les coûts des matières premières, les réglementations environnementales et la concurrence internationale, dispose d’importants leviers pour améliorer sa rentabilité. L’efficacité énergétique émerge comme une carte maîtresse dans cette équation. En exploitant pleinement les technologies modernes pour analyser et optimiser la consommation énergétique, les entreprises peuvent réduire à la fois leurs coûts opérationnels et leur empreinte carbone. Cette double avancée ouvre la voie à un investissement vers un plastique plus responsable, permettant ainsi aux entreprises de se positionner en tant que leaders d’une plasturgie durable et innovante.

Témoignage secteur Plasturgie Groupe A. Schulman

Témoignage secteur Plasturgie Groupe A. Schulman

« Nos excellents résultats en termes de traçabilité ont poussé la direction à systématiser cette démarche MES aux autres usines du groupe »

Manuel Angulo, Responsable Fabrication au sein d’A. Schulman