D’un côté, Christophe Genoud supervise la fabrication pour en optimiser le rendement. De l’autre, Jean-Michel Petizon veille à la cohérence technique en gérant les systèmes d’information et leurs connexions.

Sicta est une entreprise du Groupe Citele spécialisée dans la coulée, l’usinage et l’assemblage en petite, moyenne ou grandes séries de pièces complexes en aluminium pour tous secteurs (automobile, aéronautique, défense, industrie…)

Automatiser le suivi de production pour gagner en visibilité et en fiabilité

Avec une production de 40 000 pièces par semaine, le suivi reposait jusqu’alors sur des enregistrements manuels. Cette organisation rendait complexe l’évaluation des stocks, la traçabilité des pièces et l’identification des non-qualités. Les données collectées étaient ensuite ressaisies chaque fin de journée dans l’ERP par les chefs d’équipe, générant un manque de visibilité global sur l’activité. Face à ces limites, la direction a décidé d’automatiser le suivi de production.

L’objectif était de disposer de données fiables le plus tôt possible, directement issues du terrain. Il s’agissait notamment de suivre en temps réel le nombre de pièces produites par machine, mais aussi d’approfondir l’analyse grâce à la qualification des arrêts et des rebuts par les opérateurs.

Un MES fiable, flexible et pensé pour les contraintes de l’atelier

Au lancement du projet, nous avons consulté différents éditeurs afin de trouver une solution à la fois personnalisable et évolutive.

Le mode déconnecté de Cimag Production nous a convaincus : même en cas de panne ou de coupure réseau, les informations de production continuent d’être enregistrées et se synchronisent automatiquement dès le rétablissement de la connexion, assurant ainsi la continuité du travail en atelier et la sécurité des données.

Nous avons également apprécié l’approche d’Alpha-3i, combinant échanges à distance et phases d’analyse sur site, essentielles pour comprendre nos besoins et nos spécificités métiers.

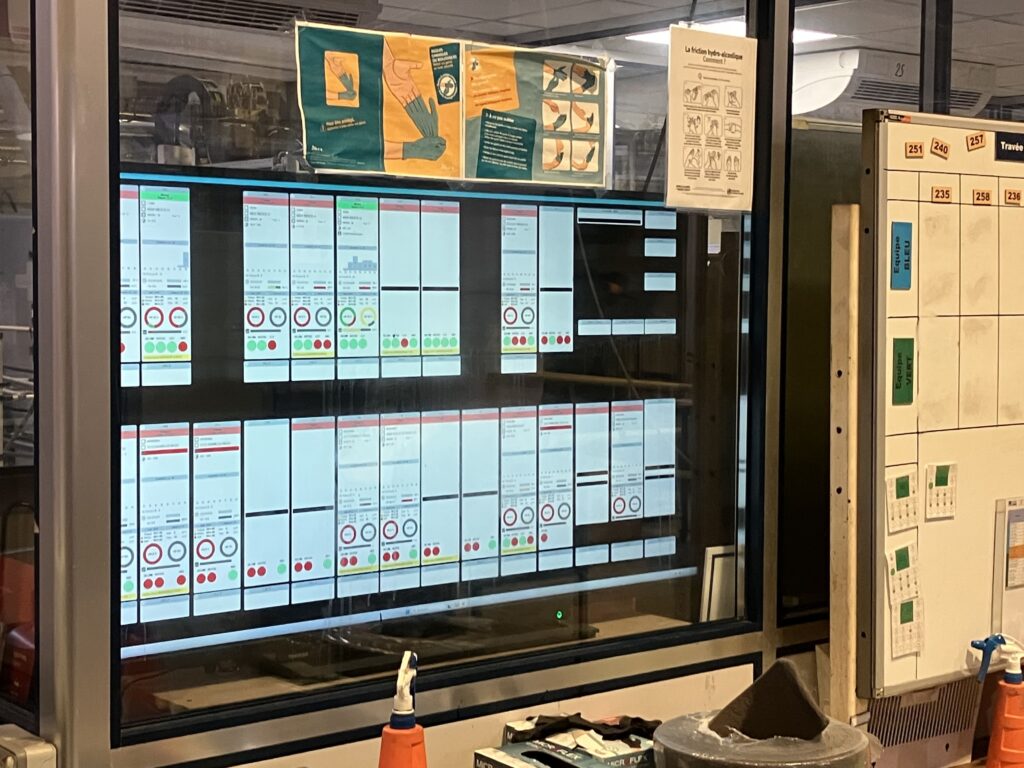

Enfin, lors des démonstrations, la partie supervision a particulièrement retenu notre attention, offrant des indicateurs clairs sur la santé de la production, comme l’état des machines, les temps passés, les pièces produites ou encore les rebuts.

Des indicateurs en temps réel pour piloter la performance industrielle

Aujourd’hui, grâce au logiciel MES, nous pouvons suivre des indicateurs qui nous étaient auparavant inaccessibles, tels que l’OA (Taux de marche machine), l’OEE (Efficacité Globale des Équipements), le TRS (Taux de rendement synthétique) ou encore les cadences de production. Ces données nous permettent, à chaque fin d’équipe, d’animer des réunions avec les opérateurs autour des « Top » et « Flop 5 » et d’avoir une vision précise de la quantité de pièces à produire, de l’état du parc machines en temps réel et des temps passés. Cimag Production est devenu un véritable outil de travail au quotidien.

Nous avons gagné en temps et en fiabilité : les chefs d’atelier n’ont plus besoin de ressaisir les informations, réduisant ainsi les risques d’erreur. La communication entre les équipes s’en trouve renforcée, grâce à la transparence apportée par le MES. Les indicateurs sont partagés sur des écrans dans l’atelier, garantissant que chacun dispose de la même information.

Enfin, cette gestion en temps réel améliore notre image auprès des clients, qui perçoivent notre réactivité et notre professionnalisme.

Une approche projet basée sur l’écoute et la réactivité

Nous avons bénéficié d’un accompagnement très personnalisé de la part d’Alpha-3i. Les chefs de projet ont su écouter nos besoins, proposer des solutions adaptées et exploiter les possibilités du logiciel, un point essentiel pour nous.

Côté support, nous avons apprécié la réactivité et la pertinence des réponses fournies. Cet accompagnement nous a convaincus de déployer Cimag Production sur un autre site du groupe.

Aujourd’hui, les interactions sont plus nombreuses qu’auparavant : les opérateurs ont une meilleure visibilité sur la cadence et n’hésitent pas à poser des questions ou à signaler un souci.

Un projet porté par la direction et partagé avec les équipes terrain

Il est fondamental que le projet soit porté par une politique d’entreprise claire. Chez Sicta, la direction a initié le projet dès le départ, ce qui a permis de lui donner une légitimité forte. Le chef d’atelier a été intégré dès le début pour définir les besoins, afin que le logiciel réponde précisément aux attentes du terrain.

Pour que le projet fonctionne efficacement, il est également nécessaire d’expliquer aux équipes l’intérêt et l’utilité de l’outil dans leur quotidien. La formation joue un rôle clé : elle permet aux opérateurs de comprendre comment utiliser le système, d’en tirer profit et de contribuer pleinement à la réussite du projet.